Une commande d'aiguille manuelle et gratuite

Pour commander ses aiguilles il y a deux solutions courantes. Utiliser un moteur, "lent" ou électromagnétique, ou bien fabriquer une commande manuelle.

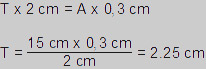

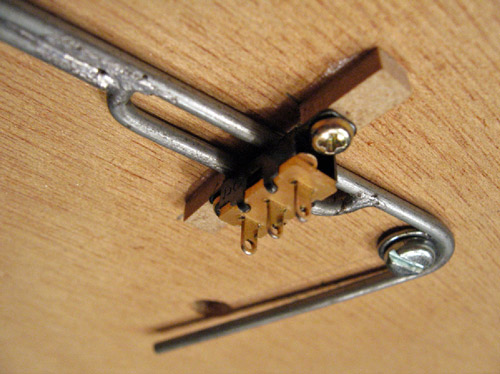

| Photo 1 : La commande que je vous propose de fabriquer est une commande manuelle simple, gratuite ou presque, robuste, discrète, et prenant en charge l'alimentation de la pointe de cœur. |  |

|

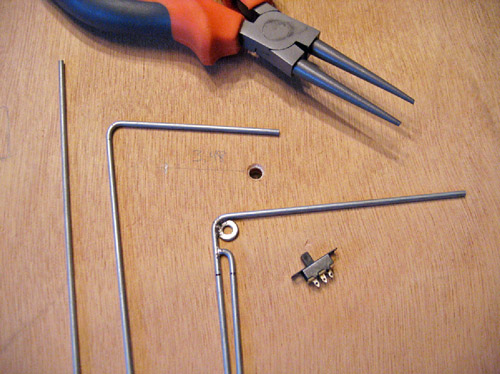

Photo 2 : La fourniture est des plus rudimentaires puisque, en plus de quelques vis et rondelles, j'ai réutilisé des cintres métalliques de pressing. J'ai seulement acheté pour l'occasion un inverseur miniature à glissière. |

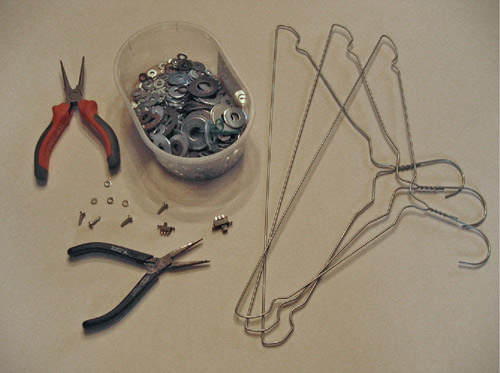

| Shéma 1 : La commande se présente sous la forme simple d'une tige coudée autour d'un pivot. |

|

|

Elle est coudée à angle droit quand la partie rectiligne de votre aiguille est parallèle au bord du réseau. Elle sera coudée à angle aigu ou obtus selon vos besoins si l'aiguille est de biais sur votre réseau. Elle est installée sous la table de roulement. D'un côté, le bout de la tige sort de quelques millimètres du module par une fente horizontale bien visible sur la photo 1. Il constitue un bouton de commande à déplacement gauche-droite. De l'autre côté du pivot, la tige se déplace sous la table de roulement, parallèlement à la traverse mobile de l'aiguille. Commençons par poser les règles de calcul en s'inspirant du schéma n° 1. On choisit arbitrairement la course du bouton de commande, 2 cm sur mon module. On connaît la course d'une traverse mobile ; entre 2,5 et 3 mm selon le fabriquant de la voie. Disons arbitrairement 3mm, préférant jouer sur l'élasticité du système pour absorber le demi-millimètre éventuellement en trop. Cela n'abîme en rien les aiguilles, rassurez-vous. Avec ces chiffres il est facile de déterminer l'emplacement du pivot. C'est le théorème de Thalès qui s'applique :

Dans l'exemple du schéma 1, l'aiguillage est parallèle au bord du réseau et l'axe de cette voie à 15 cm, le pivot devra donc se trouver à T = 2,25 cm de la traverse mobile :

|

|

Photo 3 : Lors de la mise en forme de la tige de cintre, rajoutez par précaution un centimètre supplémentaire à la longueur T calculée. L'arrondi autour du pivot se fait à la pince à becs ronds. La forme de la tige épouse le contour d'une petite rondelle. La soudure à l'étain de la rondelle galvanisée à la tige de commande doit être particulièrement soignée avec une petite goutte de flux et en chauffant assez fortement. Contrairement aux kits de matériel roulant, ici ça ne craint rien. Vérifiez sa solidité manuellement car la soudure au fer du métal galvanisé n'est parfois qu'un collage peu solide. |

|

La course du bouton de commande a été choisie arbitrairement pour 2 cm. La fente à réaliser dans la façade du module sera donc de 2 cm de longueur, auxquels il faut ajouter l'épaisseur de la tige de commande (2,5mm dans le cas du cintre de pressing utilisé). Ou même, vous ajouterez une deuxième fois cette épaisseur si, comme moi, vous choisissez de replier plus tard le bout de la tige pour former un bouton de commande bien arrondi.

Après avoir réalisé dans la façade de votre module la fente horizontale de 2,5 cm x 3mm, passez la tige de commande déjà mise en forme. Vissez la sous la table de roulement par son pivot bien à sa place. A ce stade, faites une marque au feutre sur la tige qui dépasse de la façade, à 5 millimètres environ, puis redémontez-la. Ensuite, l'excédent de tige est replié sur lui-même. Procédez comme suit pour un bon résultat : prenez une pince forte à becs plats. En calant la pince côté pivot au raz du trait de feutre que vous venez de faire, serrez fortement la tige et pliez d'abord à 90° l'excédent de tige. Puis, accentuez ce pli à la main. Et finir au marteau sur une enclume ou un étau. Ainsi replié sur lui-même l'excédent de tige forme un bouton arrondi de 5 mm d'épaisseur qui sortira du rebord de votre réseau (photo 1). Sur d'autres réalisations, j'ai étamé ce bout arrondi pour lui donner un bel aspect argenté.

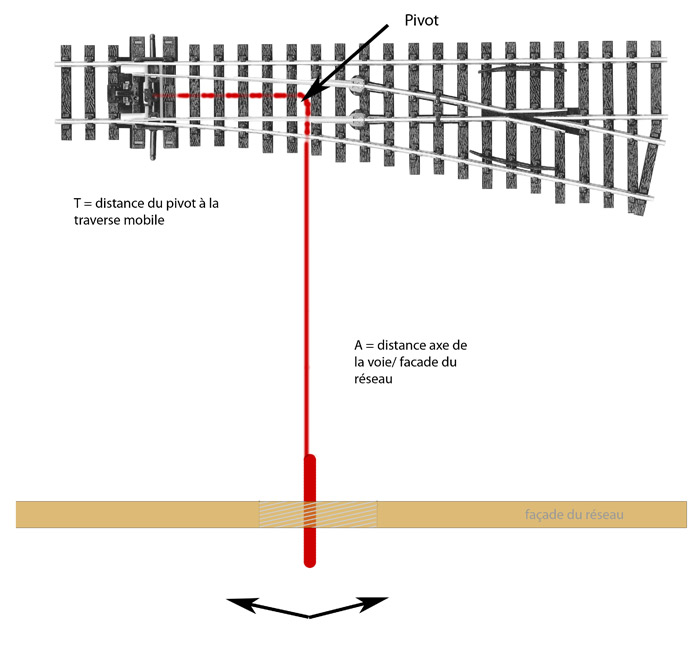

Passons à la partie alimentation de la pointe de cœur de votre aiguille. Dans le reste du cintre, vous pouvez découper quelques centimètres de tige. La mise en forme à la pince permet de former la commande de l'inverseur. Référez-vous à la photo 4 pour cette forme très simple qui doit s'écarter de 3mm de la tige principale. Cette pièce est soudée en place de manière à entourer la position de l'inverseur. Coup de chance, la course du bouton de l'inverseur est de 3mm comme la course de la traverse mobile. Donc l'inverseur est à la même distance du pivot que la traverse mobile. Il n'y aura pas de second calcul à faire ! Vous pouvez donc fixer l'inverseur en place avec de petites cales en carton qui permettent au bouton de ne pas frotter sous la table de roulement.

|

Photo 4 : Installez tout ce qui a été préparé. Vérifiez que la commande pivote normalement et se balade bien sous le trou que vous avez fait dans la table de roulement à l'emplacement de la traverse mobile. |

Passez un fil de laiton assez épais (0,8 mm sur mon module) par ce trou et soudez-le à la commande manuelle. Ce fil vertical servira à relier la commande à la traverse mobile. Percez cette dernière au bon diamètre. Mettez l'aiguille en place en passant le fil laiton dans la traverse et écourtez-le à la pince coupante. Le câblage mis à part, c'est prêt à rouler ! Vous disposez d'un système on ne peut plus intuitif et robuste. Et ça ne vous aura pas coûté d'argent et pas beaucoup plus de temps que d'installer des systèmes du commerce à câbler.